ACAD-DENKIで実現した電気設計のデータ活用

DX推進に向けた取り組みを加速

株式会社アイム製作所(以下、アイム製作所)は、図研アルファテックが提供している電気設計CAD「ACAD-DENKI」を導入することで、設計作業を効率化し、大幅な工数削減するほか、データ活用による生産性向上も実現している。ACAD-DENKIでのデータ活用の経験からデジタル化に対しての不安を払拭し、会社全体でデータ活用やDXの推進に向けて日々取り組んでいる。今回は「ACAD-DENKI」の導入から今に至る10年超の道筋を振り返っていただいた。

→導入時のインタビューはこちら(2013年掲載)

| 導入製品 | ACAD-DENKI |

|---|---|

| 導入前の課題 |

|

| 導入後の効果 |

|

導入事例PDFはこちらからダウンロード(1.5MB)

PDFファイルをご覧になるには、Adobe® Reader®が必要です

2009年のACAD-DENKI導入が

データ活用への意識改革の出発点

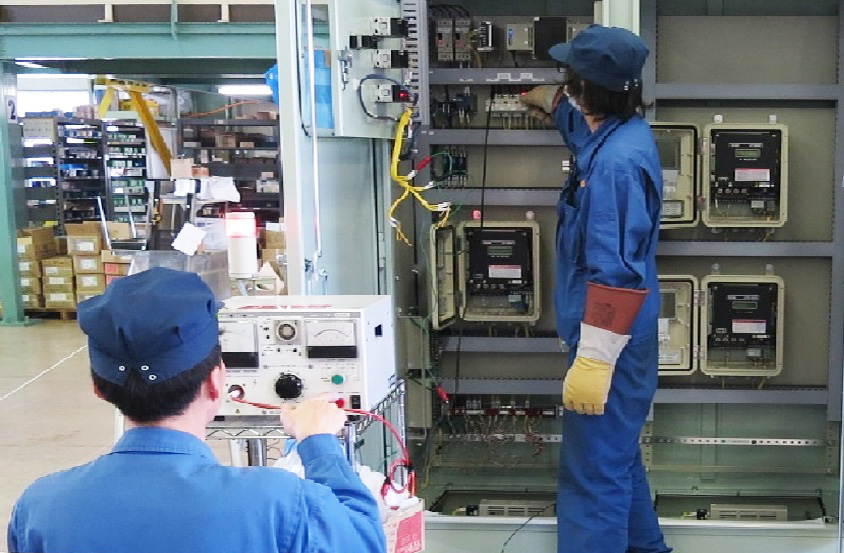

アイム製作所は、港湾クレーンをはじめ、公共設備や化学設備などの制御盤・制御装置の製造を主に行っている会社である。

同社は個別受注生産の形態を取り、個々の製品を一点ずつオーダーメイドで受注し、顧客との打ち合わせをはじめ、全体の構成設計や製作、現場の現地調査まで、一貫したものづくりを行っている。

ACAD-DENKIは、ユーザー属性が豊富に用意されているため、従来よりもデータを有効に活用でき、標準機能でカバーできる範囲も広く、カスタマイズを最小限に留められることから導入を決定。運用開始して一年後には、1オーダーあたり14時間から20時間の工数削減に成功し、データ活用への意識改革とお絵描きからの脱却を実現したのである。

製造現場で90%以上の工数削減を

実現した部品マスタデータの活用

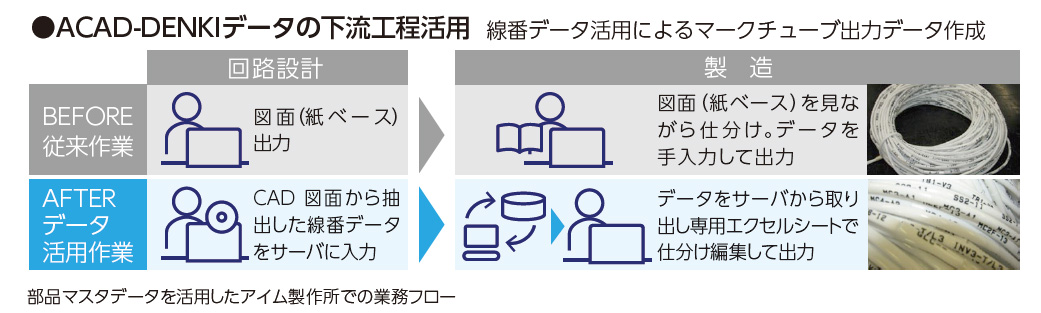

設計効率を優先しながらも、データ活用を視野に入れつつ拡張性を持たせたデータであることを意識して部品マスタの属性を定義するようにした。従来は、回路設計に必要な情報はCAD 図面の中に手入力で落とし込み、さらに発注業務に対する材料表などの必要な情報も手作業で入力していたため、重複入力やカウントミスなどの人為的なミスが多く見受けられた。

そのような中、部品マスタを用いたCAD図面作成に変えたことで、多くの情報がマスタから自動反映されるようになり、設計者は最低限の情報入力で済むようになった。また、CAD図面から部品データを抽出してそのまま調達側の担当者に届くため、発注依頼ごとに異なる文言表現の揺れを修正する手間も解消した。

以前は図面を紙ベースで出力して製造現場に渡し、製造現場ではそれを元に手入力で出力用のデータを作成していたが、現在はサーバーを介してCAD図面から抽出した線番データを製造現場と共有するようになった。その結果、今まで6時間以上かかっていたものが1時間程度にまで削減された。従来の作業と比較すると80~90%の削減効果であり、さらにヒューマンエラーによる手戻りも削減できた。同様に器具番号ラベルシートの作成でもデータ活用をすることで、従来50分近くかかっていた作業がわずか4分で終わるようになった。

データ活用をきっかけに生まれた

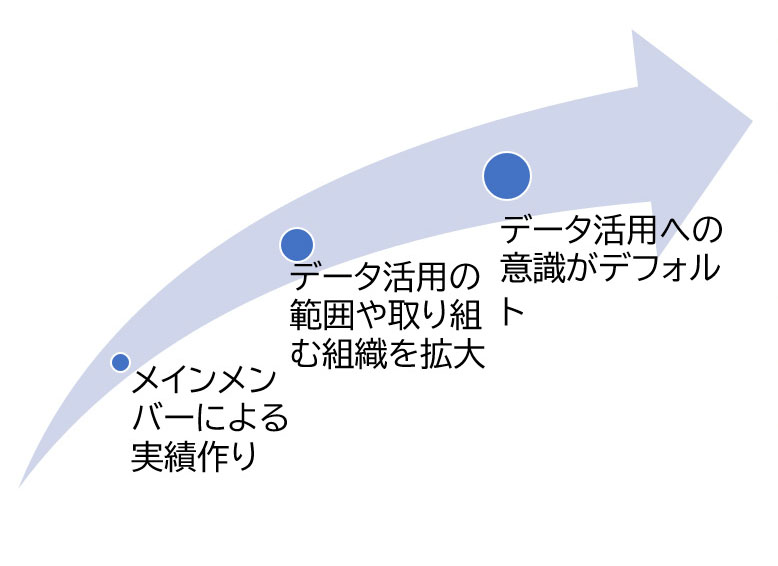

社員の意識変化

また、業務に合わせて道具を変えるのではなく、道具に合わせた業務の標準化を考えられるようになってきた。このような変化が生じたのは、ACAD-DENKIの導入により、個別にカスタマイズせずともCADの標準機能のみで業務を遂行できたからだといえる。

デジタル化の取り組みを推進し、

DXの実現にむけて

さらに「CAD以外でもデータ活用によって生産性が上がるかもしれない」というように、社員一人ひとりがさらなる改善やデジタル化を視野にいれるような風潮も生み出し、今はスマートデバイス+コミュニケーションツールによるペーパレスを推進しようとしている。ACAD-DENKIのデータ活用があったからこそ、デジタル化に対しての不安が払拭され、DXに対してより積極的に取り組めるようになったと言えるだろう。

DXの実現が企業の生き残りの鍵を握っている昨今、アイム製作所は常に変化を求め、今後もデータ活用やデジタル化の取り組みを推進していく。

アイム製作所 様 概要

| 会社名 | 株式会社アイム製作所 |

|---|---|

| 設立 | 1978年4月12日(昭和53年) |

| 資本金 | 3,000万円 |

| 従業員数 | 60名 |

| 事業内容 | 制御盤・制御装置の製造 |

| URL | http://www.eimss.co.jp/ |

※ご担当者様の所属部署、インタビュー記事内容などは取材当時のものです。

(2022年11月掲載)

代表取締役社長

倉本 新 氏

ICT企画室次長

武内 喜一 氏

技術部製作グループ次長

九十九 友施 氏